揭秘4.0数字工厂 走进岚图,看先进制造如何驱动成果转化

在工业4.0浪潮席卷全球的今天,“数字工厂”已成为制造业转型升级的核心标志。所谓4.0数字工厂,远不止是生产线的自动化,它是一个深度融合物联网、大数据、人工智能、数字孪生等技术的智能化生态系统。在这里,物理世界与数字世界实时映射、协同交互,实现从订单到交付的全流程数字化、网络化与智能化管理。其核心特征包括:高度柔性化生产,可快速响应个性化定制需求;数据驱动决策,优化效率与质量;全价值链协同,提升整体运营效能。

而岚图汽车的工厂,正是这一理念的生动实践与行业标杆。走进岚图的世界级4.0数字工厂,其先进性体现在多个维度:

1. 全域数字孪生,虚实联动:

工厂在建设之初便构建了完整的数字孪生模型。从工厂布局、产线规划到设备调试,均在虚拟空间中先行模拟与优化,大幅缩短了建设周期并降低了试错成本。生产运营阶段,物理工厂的每一个环节、每一台设备的状态都实时映射在数字世界中,实现预测性维护与生产过程的精准管控。

2. 高度自动化与柔性化产线:

大量采用机器人、AGV(自动导引车)和智能物流系统,关键工序自动化率领先行业。生产线具备极高的柔性,能够支持多车型混流生产,快速切换生产节拍与工艺,从容应对市场对电动汽车多样化、个性化的需求。

3. 大数据与AI深度赋能:

全生产环节的海量数据被实时采集与分析。AI算法应用于视觉检测、质量预测、工艺参数优化等领域。例如,通过AI视觉系统对焊点、涂胶、装配进行毫秒级检测,质量管控精度远超人工;通过对历史生产数据的学习,不断优化工艺,提升产品一致性与可靠性。

4. 全流程绿色可持续:

数字化管理延伸至能源消耗与环境监控。工厂通过智能能源管理系统,实时监控并优化水、电、气等能耗,大幅提升能源利用效率,同时集成先进的环保技术与设备,践行清洁生产,成为绿色制造的典范。

岚图数字工厂的先进性,最终转化为实实在在的 “成果” ,并形成了可复制、可推广的 “转让” 价值:

- 产品成果: 直接产出高品质、高一致性、高度定制化的智能电动汽车,凭借卓越的制造工艺保障了产品在安全、性能、品质上的核心竞争力。

- 效率成果: 生产效率显著提升,订单交付周期大幅缩短,运营成本得到有效控制,确立了市场响应速度的优势。

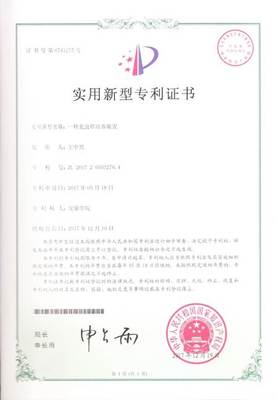

- 知识成果: 在数字化工厂规划、智能装备集成、数据模型构建、AI应用场景开发等方面积累了宝贵的技术诀窍(Know-How)与专利体系。

- 模式成果: 形成了一套完整的汽车行业4.0数字工厂建设与运营方法论。

成果的“转让” 并非简单的技术出售,而是体现为行业赋能与生态共建:岚图通过输出其成熟的数字化解决方案、标准体系与管理经验,可以为供应链伙伴提供升级改造指导,助力产业链整体数字化转型;其成功模式也为其他寻求智能制造升级的制造企业提供了可借鉴的蓝本,推动了先进制造理念与技术的扩散与应用,从“制造”标杆迈向“智造”灯塔。

岚图的4.0数字工厂不仅定义了汽车制造的崭新高度,更通过将先进的数字化能力转化为可衡量的成果与可传递的价值,为“中国智造”提供了强有力的注脚,展现了工业4.0从概念走向现实、从工厂优势转化为产业优势的清晰路径。

如若转载,请注明出处:http://www.mankoudai88.com/product/63.html

更新时间:2026-02-25 09:17:00